La crise du COVID que nous avons tous vécus a été un révélateur d’une nécessité de changement.

C’est surtout une prise de conscience d’une forte dépendance industrielle envers les pays asiatiques. Il y a aujourd’hui beaucoup d'annonces de relocalisations et d’investissements pour des nouveaux sites de production en Europe pour faire face à cette situation. C’est pour autant un vrai challenge : produire en Europe avec un coût acceptable.

Bien avant la crise, le marché a entamé une mutation profonde vers une demande de produits plus personnalisés et disponibles plus rapidement. Ce phénomène à commencé par le textile ou les clients recherchent des vêtements qui leur ressemble et qui ne soit plus des produits de masse. Toute la chaîne de valeur et la logistique a profondément changé : un renouvellement de collection régulier avec des volumes de production plus faibles. Pour respecter cette nouvelle stratégie, une relocalisation s’est opérée dans des pays comme le Portugal, l’Espagne, le Maroc… et cela dans un contexte de coût maîtrisé (moins de logistique, des ouvriers qualifiés et un design-to-cost).

Si on s’intéresse plus particulièrement à l’industrie manufacturière, elle fait face aux mêmes enjeux :

- Maîtriser la chaîne logistique en Europe.

- Assurer des coûts de production acceptable

- Investir en moyens de production dans un contexte économique incertain.

- Trouver les bonnes ressources humaines : compétence, expertise et en nombre suffisant.

- Optimiser les coûts de main-d'œuvre grâce à une forte automatisation des moyens de production.

Assembler en Europe et particulièrement dans des pays à fort coût de main-d'œuvre impose des contraintes industrielles fortes. Même si l’automatisation joue un rôle important dans l’optimisation des coûts de production, certaines opérations sont difficilement remplaçables par des robots. Pour cela, il est important d’apporter des solutions concrètes pour supporter cette situation. Il devient impossible de penser les outils de production « comme avant ».

Une ligne d’assemblage séquentielle (classique) impose par nature :

- L’usage de process à chaque poste : vissage, chargement, dispense, plasma, ….

- Les opérateurs sont positionnés à des endroits figés.

- La logistique interne souffre de nombreux obstacles imposés par le système.

- La taille des équipements impose des surfaces de production importantes.

Par nature, ce type de machine :

- Impose des séquences de montage figés : aucune flexibilité et difficile (coûteux) de réemployer.

- Un faible taux d’usage de tous les postes d’assemblage : aucune optimisation possible des fonctions processus et d’en limiter le nombre.

- Le nombre d’opérateur est important : impossible d’équilibrer les postes.

La compétition sur le marché reste inchangée et c’est toujours le meilleur qui gagne !

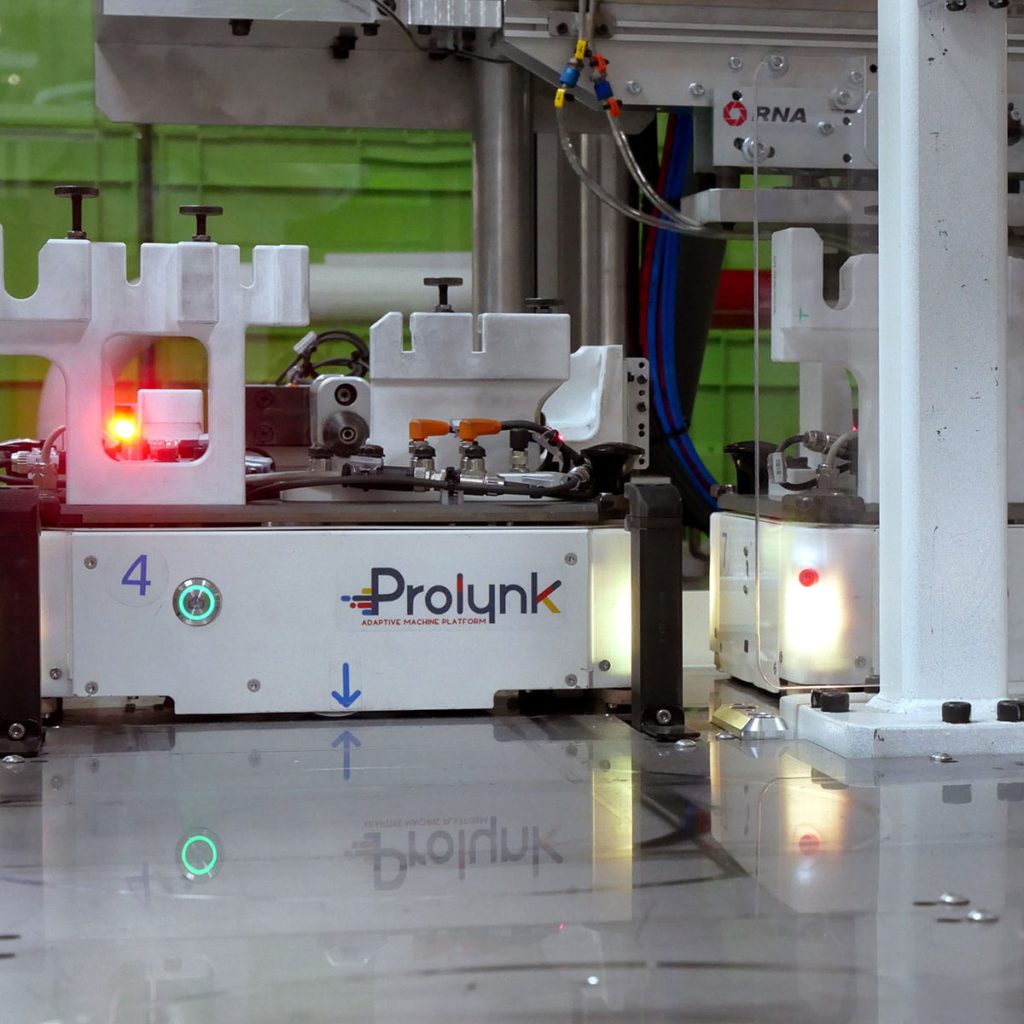

En transformant vos lignes d’assemblage avec une solution matricielle comme PROLYNK, cela vous assure des bénéfices immédiats :

- La réutilisation des fonctions process permet d’augmenter le taux d’usage et d’investir au plus juste.

- Équilibrer les postes opérateurs permet de gagner en nombre de personnes sur les lignes.

- La logistique interne est mieux gérée et ce n’est plus une contrainte imposée par un système séquentiel.

- Mieux occuper la place au sol et investir dans un site de production moins grand.

- Garantir le meilleur usage de son outil de production et qui s’adapte aux besoins réels du marché.

- Investir de façon progressive et sans risques

PROLYNK accompagne votre stratégie industrielle et permet de traiter les contraintes qui sont au-delà du simple moyen de production. Notre rôle est de comprendre vos enjeux et de rendre possible vos projets en Europe.

Nous avons des exemples concrets à vous partager, qui illustrent parfaitement tous les bénéfices d’un nouveau standard de production industriel : l’Adaptive Machine Platform.

Nos équipes sont disponibles pour vous accompagner et travailler avec vous vers une nouvelle approche industrielle.

Antonio Sanchez / Directeur commercial.